金属や皮製品にはレーザーマーカーがおすすめ!IJPでできないこともレーザーマーカーなら解決できる!

こんにちは!

ミクロシステムの竹田です!

今回はレーザーマーカーについてのお話をしたいと思います。

ちなみに現在製作中のレーザーマーキング装置のご紹介もさせていただきたい

思います。

レーザーマーカーの印字方法は色々あります。

レーザーマーカーはレーザー光線により品物に

下記のような加工ができます。

- 溶かす

- 焦がす

- はがす

- 酸化させる

- 彫刻

- 変色

対象物も樹脂、紙、金属、メッキ金属、ガラスなどなどで

使い方は色々です。

レーザーマーカーを使うメリット。インクジェットプリンターとの違いについて。

ではレーザーマーカーを使うメリットはなんでしょうか。

例えばIJPとの印字方法の違いがそのメリットに繋がっています。

いくつか挙げてみます。

- 彫刻のようなものなので、乾かす時間が必要ない

- インクを使用しないのでメンテナンスがほとんどない

- 溶剤インクに対するリスクアセスメントを考えなくてよい

- インクの補充などのランニングコストがかからない

もしもIJPでうまく印字が打てない品物の場合は

レーザーマーカーを検討されるといいと思います。

レーザーマーカーのデメリット

レーザーマーカー導入のデメリットがあるとすれば

初期費用が高額な点があげられます。なにしろ数百万はしますからね。

ただ、上記の様にメンテナンスフリーやランニングコスト、あるいは

加工品質を考えると検討の余地はあるかと思います。

レーザーマーカーを使用する時の注意点

レーザーマーカーはそのレーザー光線の反射光が体の皮膚にあたると

火傷の危険があり、また目に入ると失明する可能性があります。

それらの防止対策として

- マーキング部分の全体を遮光カバーで覆う

- マーキング部分に手や顔が入らないように工夫する

設計上の問題で完全にはできないにしても、お客様との相談の上で

どこまでリスクヘッジできるかを検討する必要があります。

レーザーマーカー装置の構想設計はインクジェットプリンターと違います。

私は対象物を動かさなくてもいいというのが

大きな違いだと思っています。

超絶極論な話ですが、レーザーマーカーの下に品物を置いて

スタートボタンを押せばハイ印字完了!です。

インクで印字するIJPではコンベアなりスライダーなりと

なにかしら動かす機器が必要ですね。装置の構想として、まずここが違います。

直動ロボットと組み合わせたレーザーマーカー装置の製作過程

まずはハードの組立をしています。

装置の動きとしては、直動ロボットが初期位置からピッチ送りした後にレーザーマーカーへトリガー信号を送ります。レーザーマーカーからのマーキング完了を受けてまたピッチ送り。これをワークが5個乗るので5回繰り返し、初期位置に戻ります。ワークのセットと取出しは人が行います。

直動ロボットの情報はこちら→ https://www.iai-robot.co.jp/

直動ロボットに5個のワークを乗せるための治具を製作し、1列にして取り付けます。リニアガイドなどを使わなくてもいいように直動ロボットはモーメントに強い機種を選んでいます。位置決めピンは摩耗に強いPEEK材を使用し、ワークの乗るピンは耐久性のあるMCナイロンを使います。

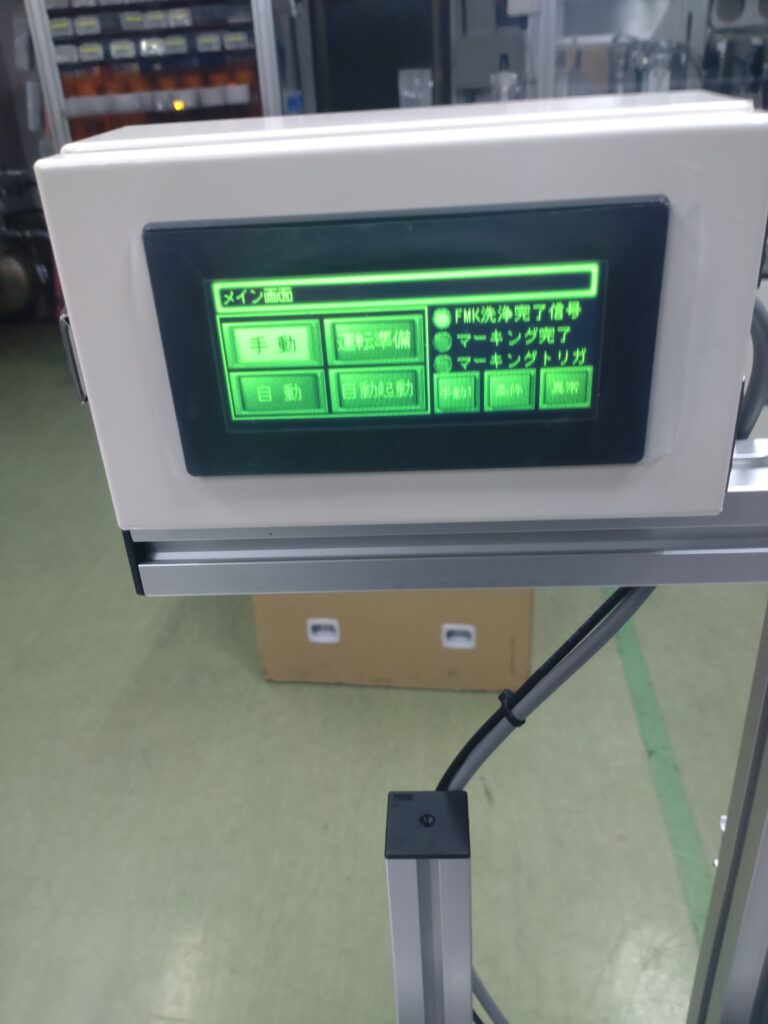

この装置にはレーザーマーカーとの入出力の確認や手動で装置を動かせるように小型のタッチパネルを設置設置します。現在I/O確認中のため配線は適当になっていますが、徐々に仕上げていくことになっています。非常停止ボタンはあえて正面に取り付けました。作業者がすぐに緊急停止できることを考えてのことです。

ワークが正常にセットされているかを確認するために着座用の近接センサΦ12を使いました。また5個のワークが全てセットされないとスタートしないようなプログラムをつくります。

中継端子台の取付と配線をしています。万が一近接センサーが故障した場合を考えて中継端子台を設けておけば交換の際に素早く敗戦処理ができます。また、この部分はセンサーごと稼働することになるので反対側は稼働ケーブルで制御盤へつなげていきます。鼓動ケーブルは屈曲性に強く毎回動く部分には使用します。

レーザーマーカーヘッドを固定する台を取り付けました。ステンレスを使用しています。ヘッドとワークの距離に制限があるため上下に調整ができるように工夫します。また、この部分は安全のためできる限りカバーで覆うようにします。

配線もおおかたできたのでプログラムの転送とタッチパネルの画面制作に入ります。試運転はまだ少し先になりそうです。タッチパネルは今回は小型のものを使用しました。部品点数も少ない装置ですのでそれほど大きなものは必要なさそうです。ただ、外部機器(レーザーマーカー)との信号のやり取りを確認したり、センサーのONOFFをタッチパネルで見える化できれば、わかりやすいのではないでしょうか。

ついにレーザーマーカーが届き、装置にマーキングヘッドをのせてみました!今回はブラザーさんのファイバーレーザーマーカーを使用することになっています。ヘッドの重さは思っていたほど重たくなく5kg程度でした。大きさもこのヘッドはすごく小さいなぁと感じます。インターロックなどの細かい配線はまだできていませんが順次やっていきます。個人的にいいなぁと思うところはヘッドとコントローラーをつなぐ黄色のケーブルが柔らかいことでした。これは配線の取り回しもあまり気にせずにできそうです。とはいえ、まずはカバーが先です。